“激光器市場,正在醞釀一場新的風暴。”

日前,“十四五”規劃重磅發布,其中提出:要聚焦新一代信息技術、生物技術、新能源、新材料、高端裝備、新能源汽車、綠色環保以及航空航天、海洋裝備等戰略性新興產業,加快關鍵核心技術創新應用,增強要素保障能力,培育壯大產業發展新動能。與之相關,激光技術均在這些產業中有著廣泛應用。

例如,在新一代信息技術領域,激光通信、激光顯示、光存儲、光傳感都是重要的產業應用;新材料領域中,光電子材料、固態激光材料、光伏電池以及材料的加工等都與激光息息相關;最近市場火熱的新能源汽車領域,激光雷達、能源電池焊接、汽車板材的加工、切割、清洗等也都是繞不開的重要因素……

然而,在激光市場日趨呈現紅海之際,技術發展的路線之爭也愈發暗流洶涌。

激光業現狀:市場增速放緩,同質化競爭嚴重

近年來,中國激光產業蓬勃發展,尤以激光器為最。作為激光加工系統中必不可少的核心組件之一,激光器被廣泛應用于材料加工、通訊、信息處理、醫療美容、科研軍事等各個工業制造領域。

2013-2019全球激光器行業市場規模及增長率

據數據顯示,2013-2019年全球激光器市場規模持續增長,2019全球激光器市場規模為151.3億美元,同比增長1.3%。隨著市場增速放緩,產業發展逐漸顯露困境:產品同質化日趨嚴重,市場價格競爭無序,產品毛利率大幅下降,中小企業生存環境愈發艱難……

隨著產業升級對高端工業制造的需求不斷提升,國內企業也不斷加大研發投入以探索新的技術路線,通過差異化布局尋求突破來構建新的優勢,以求在風云變幻的激光產業中占得先機。

目前市面上激光技術研發的主流路線有兩種:一是激光器功率性能的垂直拓展,即通過突破技術瓶頸來不斷提升輸出功率,降低價格,提升效能,以增加產品市場競爭力;二是新型激光器的橫向拓展,即通過新的光源、介質、結構等來開發新的激光器類型,來開發新的應用場景,開辟新的市場。

伴隨萬瓦級光纖激光器在市場上如雨后春筍般涌現,同質化競爭讓產品功率的提升逐漸觸及天花板,垂直的高功率疊加路線愈發艱難。因此,更多的廠商機構轉而尋求新型激光器的橫向突破,而在眾多破局方向中,近幾年興起的“藍光激光器”被普遍認為新型激光器中一個值得關注的方向。

差異化破局:藍光激光器成國內外關注焦點

所謂藍光激光器,就是指位于藍色波段光源的激光器,其波長約在400 nm-500 nm范圍內,工業級的藍光激光器一般是一種半導體激光器。藍光激光具有波長短、衍射效應小、能量高等特性,在材料加工、光信息存儲、顯示技術、通信技術、激光醫療等都有廣闊應用前景。

眾所周知,光有三基色——紅綠藍(RGB),現今國內市場上應用最多的是波長為紅外的光纖激光器。相比紅綠激光器技術早已成熟并實現產業化應用,藍光激光器卻因材料、成本、技術等原因,功率一直在數瓦至數十瓦徘徊,與動輒破萬的光纖激光器來說發展相對滯后,成為激光技術發展的瓶頸。

藍光激光器起步較晚,2015年,德國半導體激光器廠商DILAS公司首次推出一款波長為450nm的藍光可視光半導體激光系統,最大輸出功率25瓦,采用光纖芯徑為200μm或400μm,可以擴展至100瓦,可用于材料加工;同年,日本島津公司宣布成功研制光纖耦合型高亮度藍光直接二極管激光器“BLUE IMPACT”,采用藍光氮化鎵類半導體激光,是全球首個完成產品化的激光加工用光源。

早期的藍光激光器功率較低,并未獲得過多關注。直至近年,隨著藍光TO封裝單管市場化,價格降低,功率提高,各種工業制造和光纖耦合技術不斷豐富,人們意識到發展高功率藍光激光器的可行性。

2017年,美國NUBURU公司最早研制出藍光半導體激光器,繼而在2018年推出150W,2019年推出500W藍光激光器;2019年,德國Laserline公司在上海光博會首次展示了全球第一款1kW商用藍光半導體激光器。

將視線拉回國內,有這樣一家機構也早早實現了高功率藍光激光器的突破。2020年9月,廣東粵港澳大灣區硬科技創新研究院(簡稱“硬科院”)首次推出自主研發的工業級藍光半導體直接輸出激光器,輸出功率為500W;今年3月,在上海光博會上,硬科院又進一步突破,推出1000W藍光半導體激光器。該系列產品主要用于高反材料的焊接、熔覆,3D打印等,不僅填補了國內在該領域的市場空白,其技術也處于世界領先水平。

新技術路線:實現“無飛濺焊接”,較紅外光效率提升至少8倍

據了解,廣東硬科院是經廣東省科學技術廳批復,由廣州高新技術產業開發區管委會舉辦、依托中國科學院西安光學精密機械研究所、西科控股聯合共建的省屬新型研發機構。其藍光激光器研發團隊隸屬硬科院光電技術創新中心,是由深耕光電行業幾十年的資深海歸博士帶領,兼有光學、結構、電氣、工藝等經驗豐富的技術人才。通過對激光加工市場深入的調研和技術路線的對比,團隊發現:相比紅外光,藍光在材料加工領域更具先天優勢。

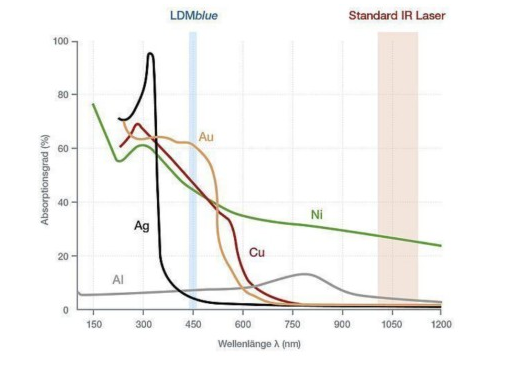

據硬科院首席科學家扈金富介紹:“紅外激光器在許多工業運用領域表現出色,但在相應波段的高反金屬加工方面并不理想,而藍光對同樣材料的吸收率是紅外光10-20倍,同時用藍光激光加工還能改善紅外激光加工導致的飛濺問題。”

不同材料對不同波長激光吸收率比較

以硬科院自主研發的藍光激光器為例,在加工工業領域最常見的高反材料“銅”時,若使用常規紅外激光器所需功率約為4000瓦,而藍光激光器則只需400-800瓦即可實現加工;同時,銅金屬對藍光的高吸收率大大增加了工藝過程窗口,可通過參數控制對焊接效果進行細微調整,實現“無飛濺焊接”;除了質量上的提升,藍光焊接銅金屬還具有明顯的速度優勢,至少比紅外激光焊接快8倍。

藍光半導體激光器(左為500W,右為1000W)

“技術路線上,我們的藍光激光器是采用行業首創的‘自由空間輸出+細光束矩形光斑+高填充面陣光束’結構,兼顧高功率、小尺寸、輕重量,其體積僅為固體激光機體積的1/10——1/5,系統穩定性更強,避免了固體激光機需要經常維修的情況。”扈金富表示道。

產業化應用:革新高反材料加工領域,新能源電池、3C優勢突出

藍光激光器雖然是激光領域發展的新秀,但在高反材料加工領域有著明顯的優勢,目前在新能源電池焊接、3C以及合金等領域已逐漸暫露頭角。

如在鋰電子電池的焊接中,藍光激光器完美適配應用場景。鋰離子電池通過將多個薄銅片和鋁片相鄰地分層來實現高能量密度,其中多層電極片的連接和電池極耳的焊接,都可以使用藍色激光器焊接,其比常規的超聲波焊接和紅外激光焊接速度更快,一致性也更好;焊接過程中無飛濺污染物,也有效避免了因此導致的電池短路、影響性能安全等問題。

藍色激光也適用于電子產品大批量制造上,例如手機、平板電腦和計算機的制造——任何以銅為主要元件的應用。藍色激光在焊接銅、不銹鋼和鋁方面已經證明了其優勢。事實上,藍色激光也適用于薄金屬之間的低/無缺陷快速連接。

此外,在顯示、存儲、探測、醫療等領域,藍光激光器也逐漸受到市場關注。

當然,藍光激光器仍存在其不足,那就是目前功率密度較低,這也是國際和國內藍光激光器水平的實際狀況。相信隨著研究的深入,這一問題將會逐漸改善。

隨著“十四五”規劃發布,國內激光產業將獲得更大發展空間,擺脫同質化競爭勢在必行。藍光激光器作為新興技術路線,雖然尚處于發展初期,但卻已在高反材料加工領域初現崢嶸。隨著激光產業由高速發展階段向高質量發展階段轉換,差異化壁壘逐漸顯現,藍光激光器也將在高精尖產業領域展現更多可能。